Heißkanal vs. Kaltkanal: Das Formgebungs-Dilemma, das die moderne Fertigung prägt

ZUR SOFORTIGEN VERÖFFENTLICHUNG

In der risikoreichen und hochpräzisen Welt vonSpritzgussIm Zentrum jedes Projekts steht eine entscheidende Wahl: die Auswahl des Angusskanalsystems. Diese scheinbar einfache Komponente – der Kanal, der den geschmolzenen Kunststoff von der Maschinendüse zu den Formhohlräumen transportiert – kann die Kosten, die Qualität und die Produktionseffizienz eines Bauteils erheblich beeinflussen. Die anhaltende Debatte in der Branche dreht sich um zwei Haupttechnologien: das traditionelle Kaltkanalsystem und das moderne Heißkanalsystem.

Das Verständnis der Unterschiede zwischen diesen Systemen ist nicht länger nur eine Angelegenheit von Ingenieuren; es ist eine entscheidende strategische Überlegung für jeden, der mit Produktdesign, Fertigungsmanagement und Lieferkettenlogistik zu tun hat.

Das bewährte Arbeitstier: Kaltkanalsysteme

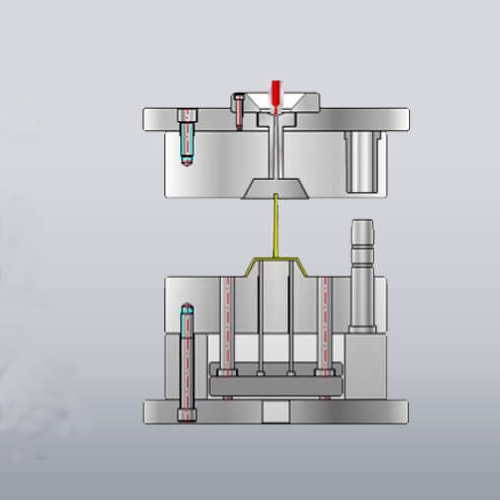

Das Kaltkanalsystem ist die traditionellere Methode. Es besteht aus in die Formplatten eingefrästen Kanälen, die den Kunststoff in die Formhohlräume leiten. Wie der Name schon sagt, sind diese Kanäle eiskalt; sie werden nicht aktiv beheizt. Mit jedem Spritzvorgang kühlt der Kunststoff in diesen Kanälen ab und erstarrt zusammen mit den fertigen Teilen.

Dieser verfestigte Kunststoff, der als Anguss bezeichnet wird, muss dann von den fertigen Produkten getrennt werden und wird typischerweise erneut gemahlen und in den Produktionsprozess zurückgeführt.

Vorteile von Kaltkanalsystemen:

Niedrigere Schimmelkosten: Die Formkonstruktion ist einfacher, da keine komplexen beheizten Bauteile benötigt werden, was zu geringeren Anfangsinvestitionen führt.

Materialflexibilität: Hervorragend geeignet für die Verarbeitung von Werkstoffen, die empfindlich auf Wärmebehandlung reagieren oder leicht zerfallen, da das Material im Angusskanal bei jedem Zyklus gespült wird.

Einfacherer Farbwechsel: Der Wechsel von Farben oder Materialien ist relativ unkompliziert, da das gesamte alte Materialsystem (Angusskanal und Teile) ausgeworfen wird.

Nachteile:

Erheblicher Materialverlust: Das Angusskanalsystem ist Abfall, der einen erheblichen Teil des gesamten Schussgewichts ausmachen kann, insbesondere bei Mehrkavitätenformen.

Längere Zykluszeiten: Das dickere Angusskanalsystem benötigt länger zum Abkühlen als die Teile selbst, was oft die Zykluszeit bestimmt.

Erhöhter Arbeits- und Energieaufwand: Das Nachmahlen und Wiederaufbereiten der Angusskanäle führt zu zusätzlichen Arbeitsschritten und einem höheren Energieverbrauch.

Der moderne Innovator: Heißkanalsysteme

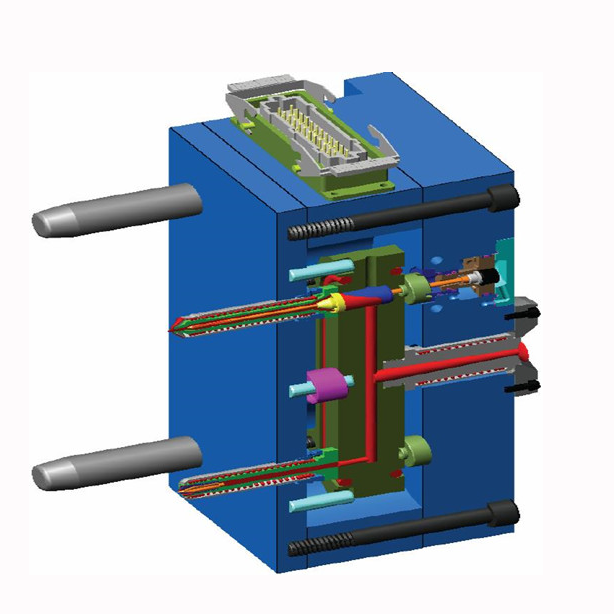

Heißkanalsysteme stellen einen technologischen Fortschritt dar. Bei dieser Anordnung hält ein beheizter Verteiler den Kunststoff im gesamten Kanalsystem flüssig. Das Material bleibt vom Maschinenauslass bis zum direkten Einspritzen in die Formhohlräume durch beheizte Düsen flüssig. Es wird kein Angusskanal mit den Teilen ausgeworfen.

Vorteile von Heißkanalsystemen:

Beseitigung von Materialabfällen: Durch das flüssige Halten des Angusskanals reduziert oder eliminiert das System den Anguss- und Verteilerkanalabfall drastisch, was zu direkten Materialeinsparungen führt.

Schnellere Zykluszeiten: Da kein Kaltkanal zum Erstarren vorhanden ist, werden die Zykluszeiten oft ausschließlich durch die Abkühlung des Bauteils selbst bestimmt, was eine schnellere Produktion ermöglicht.

Verbesserte Teilequalität und Ästhetik: Heißkanalsysteme sorgen für einen gleichmäßigeren Druck und Materialfluss, wodurch Spannungen im Bauteil und sichtbare Angussfehler reduziert werden. Sie ermöglichen zudem eine flexiblere Positionierung des Angusses.

Nachteile:

Höhere Anfangskosten: Das System ist komplex und beinhaltet Heizungen, Thermoelemente und ausgeklügelte Steuerungen, was die Form deutlich verteuert.

Komplexe Prozesssteuerung: Erfordert eine sorgfältige Temperaturkontrolle und ist anfälliger für Probleme wie den Ausfall des Heizelements oder Materialzersetzung (Tropfenbildung), wenn die Handhabung nicht ordnungsgemäß erfolgt.

Schwierige Farb- und Materialänderungen: Das Spülen des Systems zum Farbwechsel ist zeitaufwändiger und verschwenderischer.

Direkter Vergleich: Eine vergleichende Analyse

Die folgende Tabelle bietet einen übersichtlichen, direkten Vergleich der wichtigsten Merkmale beider Systeme:

| Besonderheit | Kaltläufersystem | Heißkanalsystem |

|---|---|---|

| Anfängliche Formkosten | Niedrig bis mittel | Hoch |

| Materialabfall | Hoch | Sehr niedrig bis Null |

| Zykluszeit | Langsamer (Läufer bestimmt das Tempo) | Schneller (Teil bestimmt Zyklus) |

| Teilequalität | Gut, Potenzial für höheren Stress | Ausgezeichnet, konstanter. |

| Torüberrest | Auffälliger | Weniger auffällig, ästhetischer |

| Farb-/Materialänderung | Relativ einfach | Schwierig und zeitaufwändig |

| Wartung | Einfacher, mechanisch | Komplexe elektrische und mechanische |

| Am besten geeignet für | Kleinserien, Prototypenentwicklung, wärmeempfindliche Materialien | Großserienfertigung, teure Materialien, qualitätskritische Teile |

Die Zukunft ist ein hybrider Ansatz

Die Wahl zwischen Heiß- und Kaltkanal ist nicht immer eindeutig. „Wir beobachten zunehmend einen Trend zu Hybridformen, die die Prinzipien von Heiß- und Kaltkanalsystemen kombinieren“, sagt Dr. Emily Thorne, Fertigungsingenieurin bei Plastics Innovation Inc. „Eine Form kann beispielsweise einen Heißkanal zur Versorgung mehrerer Kaltkanalsysteme nutzen. Dies bietet einen Kompromiss: Die Materialeinsparungen eines Heißkanalsystems werden mit der Flexibilität und den geringeren Kosten eines Kaltkanalsystems für bestimmte Anwendungen kombiniert.“

Fazit: Eine strategische Entscheidung

Es gibt keine universelle beste Lösung. Die optimale Wahl hängt von einer detaillierten Analyse des Produktionsvolumens ab.Teilekonstruktion, Materialauswahl und Gesamtlebenszykluskosten.

Für Hersteller, die Wert auf Kleinserienfertigung, häufige Materialwechsel oder ein begrenztes Budget legen, bleibt das Kaltkanalsystem eine zuverlässige und kostengünstige Wahl. Im Gegensatz dazu bietet die höhere Anfangsinvestition in ein Heißkanalsystem bei der Großserienfertigung, wo Materialeinsparungen, kurze Zykluszeiten und höchste Teilequalität entscheidend sind, einen überzeugenden und schnellen Return on Investment.

Da die Fertigung ihren Weg zu mehr Effizienz und Nachhaltigkeit fortsetzt, wird die intelligente Anwendung dieser Formgebungstechnologien ein entscheidender Wettbewerbsvorteil auf einem globalen Markt sein.