SamgoEntmystifiziertes Formendesign: Eine strategische Wahl zwischen 2-Platten- und 3-Platten-Formen

In der präzisionsgetriebenen Welt des Kunststoffspritzgusses ist die Wahl des Werkzeugtyps eine der grundlegendsten und folgenreichsten Entscheidungen, die ein Ingenieur treffen kann. Sie beeinflusst direkt die Teilequalität, die Produktionseffizienz und die Gesamtprojektkosten. Als führender Anbieter von Spritzgusslösungen nutzt Samgo seine umfassende Expertise, um Hersteller im entscheidenden Auswahlprozess zwischen den beiden gängigsten Werkzeugtypen zu unterstützen: dem vielseitigen 2-Platten-Werkzeug und dem hochentwickelten 3-Platten-Werkzeug.

Das Verständnis der jeweiligen Vorteile, Grenzen und idealen Anwendungsbereiche jedes Systems ist entscheidend für optimale Fertigungsergebnisse. „Die Entscheidung zwischen einer 2-Platten- und einer 3-Platten-Form hängt nicht davon ab, welche im Vakuum besser ist, sondern davon, welche optimal für die Geometrie, das Material und das Produktionsvolumen des Bauteils geeignet ist“, erklärt ein leitender Formenbauingenieur bei Samgo. „Die richtige Wahl in der Konstruktionsphase spart später viel Zeit und Kosten.“

Das Arbeitstier der Branche:Die 2-Platten-Form

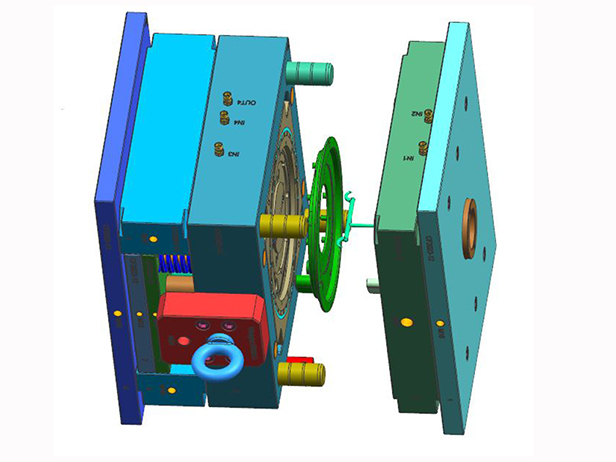

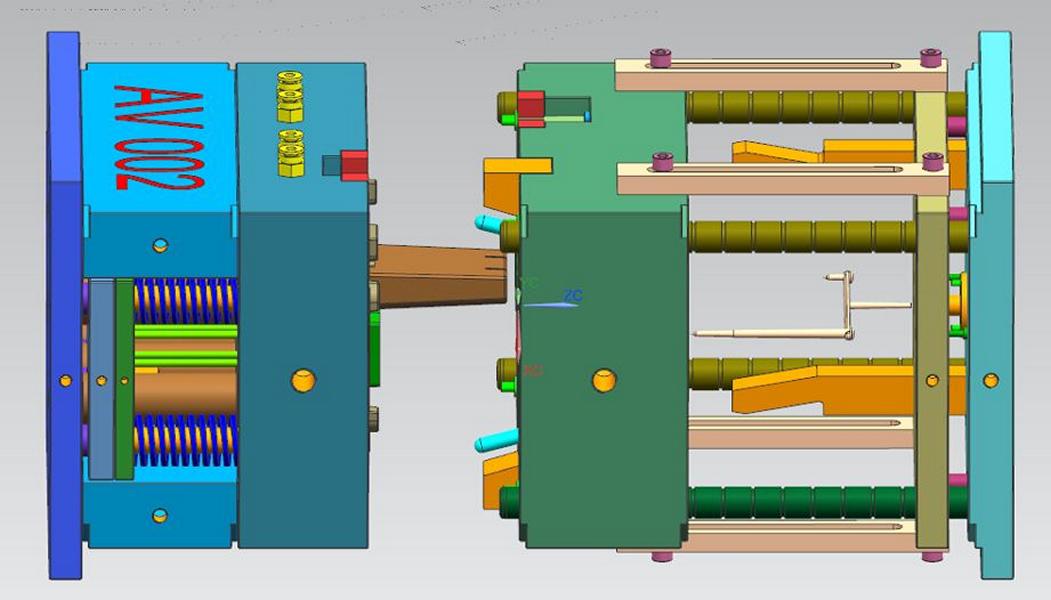

Das Zweiplattenwerkzeug besteht, wie der Name schon sagt, aus zwei Hauptplatten: der Kavitätsseite (die an der Maschinenplatte befestigt ist) und der Kernseite (die sich beim Auswerfen bewegt). Es ist die gebräuchlichste, einfachste und kostengünstigste Werkzeugkonstruktion in der gesamten Branche.

So funktioniert es: Beim Spritzgießvorgang werden die beiden Platten zusammengepresst, um den Formhohlraum zu bilden. Nachdem der Kunststoff abgekühlt und ausgehärtet ist, trennen sich die Platten, und Auswerferstifte drücken das fertige Teil zusammen mit dem daran befestigten Angusskanal aus der Form.

Vorteile von 2-Platten-Formen:

Niedrigere Anschaffungskosten: Durch die einfachere Konstruktion mit weniger Komponenten und Platten sind 2-Platten-Formen kostengünstiger in der Herstellung.

Robust und langlebig: Die unkomplizierte Konstruktion führt im Allgemeinen zu einer längeren Lebensdauer der Form bei geringerem Wartungsaufwand.

Potenzial für schnellere Zykluszeiten: Der einfachere Öffnungs- und Auswurfmechanismus ermöglicht mitunter schnellere Zykluszeiten.

Einfachere Wartung: Fehlersuche und Wartung sind aufgrund der unkomplizierten Konstruktion weniger komplex.

Nachteile von 2-Platten-Formen:

Begrenzte Zugangsmöglichkeiten: Die Angüsse befinden sich typischerweise am Umfang des Bauteils, was zu sichtbaren Angussspuren führen kann.

Manuelle Läufertrennung: Das erstarrte Angusskanalsystem wird zusammen mit dem Bauteil ausgeworfen, was einen zusätzlichen, oft manuellen Trennschritt erfordert, die Stückkosten erhöht und automatisierte Fertigungslinien unterbrechen kann.

Potenzial für Materialverschwendung: Bei Mehrkavitätenformen kann das Angusskanalsystem beträchtlich sein, was zu höheren Materialausschussraten führt.

Der Präzisionsspezialist:Die 3-Platten-Form

Das 3-Platten-Werkzeug verfügt über eine dritte, zwischenliegende Platte, die sich unabhängig bewegt und so das Öffnen des Werkzeugs an zwei separaten Trennlinien ermöglicht. Diese komplexe Konstruktion wurde für spezifische Produktionsanforderungen entwickelt, die ein 2-Platten-Werkzeug nicht effizient erfüllen kann.

So funktioniert es: Die Form öffnet sich in zwei Schritten. Zuerst löst sich die Zwischenplatte von der Formkavitätsplatte, wodurch der Anguss automatisch durchtrennt und das Angusskanalsystem durch einen separaten Kanal ausgeworfen wird. Anschließend trennen sich die Hauptplatten, sodass das fertige, angussfreie Teil ausgeworfen werden kann.

Vorteile von 3-Platten-Formen:

Automatische Läufertrennung: Dies ist ein entscheidender Vorteil für die Automatisierung, da die Teile und Angüsse separat ausgeworfen werden, was eine vollständig unbeaufsichtigte Produktion ermöglicht.

Flexibilität der zentralen Zugangskontrolle: Die Angüsse können in der Mitte des Bauteils angeordnet werden, was ideal für Mehrfachkavitäten ist und bei bestimmten Geometrien einen besseren Materialfluss ermöglicht. Dadurch werden auch weniger sichtbare Angussmarken erzeugt.

Reduzierter Materialabfall: Obwohl der Läufer weiterhin existiert, können seine automatisierte Entfernung und seine oft geringere Größe (aufgrund effizienterer Layouts) den Handhabungsaufwand und potenziellen Abfall reduzieren.

Überlegen für bestimmte Geometrien: Unverzichtbar für Bauteile, bei denen seitliche Klappen aus ästhetischen oder funktionalen Gründen nicht zulässig sind.

Nachteile von 3-Platten-Formen:

Höhere Anfangskosten: Die zusätzliche Komplexität der Platten, Mechanismen und Steuerungen verteuert deren Konstruktion und Herstellung.

Erhöhter Wartungsaufwand: Mehr bewegliche Teile und komplizierte Mechanismen bedeuten ein höheres Verschleißpotenzial und erfordern daher eine sorgfältigere Wartung.

Längere Zykluszeiten: Die Abfolge eines doppelten Öffnens kann manchmal zusätzliche Sekunden pro Zyklus verursachen und sich somit auf die Gesamtleistung auswirken.

Verminderte Formfestigkeit: Die strukturelle Integrität der Form kann durch den Bedarf an zusätzlichen Platten und Zwischenräumen leicht beeinträchtigt werden, was möglicherweise nicht für alle Materialien oder Hochdruckanwendungen geeignet ist.

Die strategische Entscheidung treffen: Eine Samgo-Perspektive

Die Ingenieure von Samgo betonen, dass die Wahl von einer sorgfältigen Analyse der Projektanforderungen abhängt. Die folgende Tabelle bietet einen übersichtlichen Vergleich, der die Entscheidungsfindung erleichtert.

| Besonderheit | 2-Platten-Form | 3-Platten-Form |

|---|---|---|

| Anfangskosten | Untere | Höher |

| Komplexität | Einfach | Komplex |

| Torstandort | Teilumfang | Teil Mitte oder Umfang |

| Läufertrennung | Handbuch | Automatisch |

| Ideal für die Automatisierung | Weniger geeignet | Exzellent |

| Materialabfall | Potenziell höher | Potenziell niedriger |

| Zykluszeit | Im Allgemeinen schneller | Potenziell langsamer |

| Schimmelpilzlebensdauer und -pflege | Robuster, einfacher | Zerbrechlicher, komplexer |

| Am besten geeignet für | Bei Bauteilen mit hohem Volumen und hoher Kostensensibilität, bei denen Angussreste keine kritische Rolle spielen, ist dies nicht kritisch. | Automatisierte Fertigung, Teile, die zentrale oder verdeckte Angüsse erfordern, komplexe Mehrfachkavitäten-Layouts. |

„Bei Samgo bauen wir nicht einfach nur Formen, wir entwickeln Lösungen“, so der leitende Ingenieur. „In der Phase der fertigungsgerechten Konstruktion (DFM) analysieren wir gründlich das Teiledesign, das Produktionsvolumen und die Qualitätsanforderungen unserer Kunden. Anschließend geben wir eine datenbasierte Empfehlung zum passenden Formtyp und stellen so sicher, dass die Investition optimal auf ihre langfristigen Produktions- und Finanzziele abgestimmt ist. Ob die wirtschaftliche 2-Platten-Form oder die automatisierte 3-Platten-Spezialform – unsere Kunden können sich darauf verlassen, das optimale Werkzeug für ihre spezifische Anwendung zu erhalten.“

Dank dieser profunden Expertise in den grundlegenden Prinzipien der Formenkonstruktion kann Samgo seinen globalen Kunden nicht nur Teile, sondern auch Wert, Effizienz und Zuverlässigkeit bieten.