Shanghai, China – In der schnelllebigen Welt der Erstausrüsterfertigung (OEM) ist die Fähigkeit, ein Produkt effizient und kostengünstig von der ersten Idee bis ins Verkaufsregal zu bringen, der entscheidende Wettbewerbsvorteil. Samgo, ein führender Anbieter von Spritzgusslösungen, definiert diesen Prozess neu: Mit einem vollintegrierten Komplettservice begleitet Samgo seine Kunden nahtlos durch jede Phase – vom ersten Produktdesign bis zur Serienproduktion.

Für Marken und Innovatoren weltweit kann die Bewältigung komplexer Fertigungsprozesse eine gewaltige Herausforderung darstellen, die oft mit mehreren Lieferanten, Kommunikationslücken und kostspieligen Verzögerungen einhergeht. Samgo beseitigt diese Hürden, indem der gesamte Prozess unter einem Dach konsolidiert wird und so Qualität, Konsistenz und eine deutlich beschleunigte Markteinführung gewährleistet werden.

Phase 1: Gemeinsames Design und Engineering – Die Grundlage für den Erfolg schaffen

Die Reise beiSamgoDer Prozess beginnt nicht in der Fabrikhalle, sondern im digitalen Bereich des Designs. Die Unternehmensphilosophie besagt, dass die Herstellbarkeit und die Kosten eines Produkts maßgeblich in der Designphase bestimmt werden.

„Wir setzen von Anfang an auf fertigungsgerechtes Design (DFM)“, sagt Herr Chen, Leiter der Entwicklungsabteilung bei Samgo. „Durch die frühzeitige Zusammenarbeit mit den Konstruktionsteams unserer Kunden können wir potenzielle Probleme erkennen, Materialalternativen vorschlagen und die Bauteilgeometrie optimieren, um sicherzustellen, dass sie nicht nur innovativ, sondern auch praktisch und wirtschaftlich in Millionenstückzahlen produziert werden kann.“

Diese Phase umfasst:

Konzeptberatung: Die Ingenieure von Samgo arbeiten mit den Kunden zusammen, um die Funktion des Bauteils, die ästhetischen Anforderungen und die angestrebten Kosten zu verstehen.

3D-CAD-Modellanalyse: Mithilfe fortschrittlicher Software führt das Team aufwändige Simulationen durch, um den Formfluss, die Abkühlzeit und potenzielle Belastungspunkte zu analysieren.

DFM-Bericht: Es wird ein detaillierter Bericht bereitgestellt, der konkrete Handlungsempfehlungen zu Formschrägen, Wandstärke, Rippendesign und Angussstellen enthält, um Fehler wie Verzug oder Einfallstellen zu vermeiden.

Phase 2:Präzisionswerkzeuge– Gestaltung des Herzstücks der Produktion

Sobald das Design finalisiert und optimiert ist, konzentriert man sich auf die Herstellung der Form – des speziell angefertigten Werkzeugs, das den geschmolzenen Kunststoff zum fertigen Bauteil formt. Die Werkzeugabteilung von Samgo ist mit modernsten CNC-Bearbeitungszentren, EDM-Anlagen (Funkenerosion) und einem Team hochqualifizierter Formenbauer ausgestattet.

Der Werkzeugherstellungsprozess ist von entscheidender Bedeutung und umfasst mehrere Schritte:

Formenkonstruktion: Es wird eine detaillierte Konstruktion der Mehrkavitätenform erstellt, die Merkmale für Effizienz und Langlebigkeit beinhaltet.

Präzisionsbearbeitung: Hochwertiger Werkzeugstahl wird mit Toleranzen im Mikrometerbereich bearbeitet, um die Formkerne und -hohlräume herzustellen.

Montage und Polieren: Die Formkomponenten werden sorgfältig montiert und poliert, um die gewünschte Oberflächenbeschaffenheit der fertigen Kunststoffteile zu erzielen.

Erprobung und Validierung: Die ersten Teile werden aus der neuen Form hergestellt und einer strengen Prüfung unterzogen, um sicherzustellen, dass sie alle Maß- und ästhetischen Vorgaben erfüllen.

Phase 3: Pilotlauf und Validierung – Gewährleistung einer fehlerfreien Durchführung

Bevor Samgo in die Serienproduktion geht, wird ein Pilotlauf durchgeführt. Diese Kleinserie dient als letzte Testphase. Die Teile aus diesem Lauf werden verwendet für:

Dimensions- und Funktionsprüfung

Versuche am Fließband

Kundenzufriedenheit und Feedback

Dieser Schritt ist eine entscheidende Risikominderungsstrategie, die letzte Feinabstimmungen am Prozess oder Material ermöglicht, bevor die erhebliche Investition in die Massenproduktion beginnt.

Phase 4: Massenproduktion und Montage

Nachdem die Form perfektioniert und der Prozess validiert war, startete Samgo die Serienproduktion. Die Produktionshalle ist ein Vorzeigeprojekt moderner Fertigung und verfügt über vollautomatische Spritzgießmaschinen mit Schließkräften von 50 bis 1000 Tonnen.

Zu den wichtigsten Merkmalen der Produktionsphase von Samgo gehören:

Inline-Automatisierung: Roboterarme werden zur Teileentnahme, zum Abtrennen der Angüsse und zum Platzieren auf Förderbändern eingesetzt, um eine gleichbleibende Qualität und einen hohen Ausstoß zu gewährleisten.

Echtzeit-Prozessüberwachung: Die Maschinen sind mit IoT-Sensoren ausgestattet, die kritische Parameter wie Druck, Temperatur und Zykluszeit in Echtzeit überwachen und so sicherstellen, dass jeder Schuss dem vorherigen gleicht.

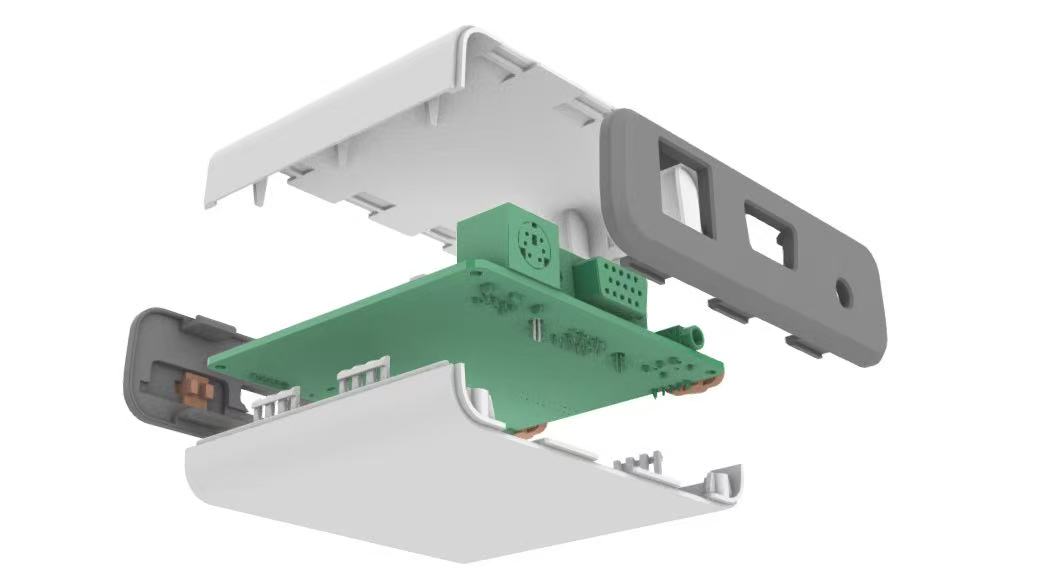

Interne Sekundäroperationen: Um eine echte Komplettlösung zu bieten, bietet Samgo eine Reihe von Mehrwertdiensten im eigenen Haus an, wodurch die Notwendigkeit entfällt, dass Kunden mehrere Lieferanten verwalten müssen.

Die folgende Tabelle gibt einen Überblick über Samgos umfassendes Angebot an Zusatzleistungen:

| Servicekategorie | Angebotene spezifische Verfahren |

|---|---|

| Nachbearbeitung | Trimmen, Entgraten, Ultraschallschweißen, Vibrationsschweißen |

| Oberflächenveredelung | Lackieren, Tampondruck, Siebdruck, Galvanisieren |

| Montage & Verpackung | Manuelle und automatisierte Montage, Ultraschall-Einpressen von Metallkomponenten, Blisterverpackung, Schrumpfverpackung |

| Qualitätssicherung | 100%-Prüfung, Stichprobenprüfung, CMM-Messung, Funktionsprüfung |

Kompromisslose Qualitätskontrolle: Ein roter Faden durch jede Phase

Die Qualitätskontrolle bei Samgo ist keine Angelegenheit einer einzelnen Abteilung, sondern ein fester Bestandteil der Unternehmenskultur, der jeden Produktionsschritt durchdringt. Von der Rohstoffzertifizierung bis zum fertig verpackten Produkt ist ein mehrstufiges Qualitätskontrollsystem implementiert.

IQC (Wareneingangskontrolle): Alle Rohstoffe werden auf Eigenschaften wie Schmelzflussindex und Schlagfestigkeit geprüft.

IPQC (In-Prozess-Qualitätskontrolle): Die Maschinenbediener und Qualitätsprüfer führen in jeder Produktionsphase Kontrollen durch.

FQC (Endkontrolle der Qualität): Die fertigen Chargen werden vor dem Versand anhand des vom Kunden freigegebenen Musters geprüft.

Warum Samgo sich in der OEM-Landschaft abhebt

Der integrierte Ansatz von Samgo bietet konkrete Vorteile, die bei globalen Kunden Anklang finden:

| Traditionelles Multi-Vendor-Modell | Samgos integriertes Modell |

|---|---|

| Fragmentierte Kommunikation und Verantwortung | Einheitlicher Ansprechpartner und Verantwortlichkeit |

| Längere Lieferzeiten aufgrund der Lieferantenkoordination | Optimierter Prozess und schnellere Markteinführung |

| Potenzial für Qualitätsunterschiede zwischen Anbietern | Durchgängige Qualitätskontrolle und Konsistenz |

| Versteckte Kosten in Logistik und Management | Transparente, all-inclusive Kostenkalkulation |

| Konstruktionsfehler wurden erst spät entdeckt, was zu teuren Nachbesserungen führte. | Eine frühzeitige Einbindung des DFM verhindert kostspielige Fehler |

„Unser Ziel ist es, mehr als nur ein Lieferant zu sein; wir sind ein strategischer Fertigungspartner“, sagt der CEO von Samgo. „Wir ermöglichen unseren Kunden, sich auf ihre Kernkompetenzen zu konzentrieren – Marketing und Vertrieb ihrer Produkte – während wir die komplexen Produktionsabläufe mit höchster Zuverlässigkeit und Präzision bewältigen.“

Für Unternehmen, die ein neues Kunststoffprodukt auf den Markt bringen oder eine bestehende Lieferkette optimieren möchten, bietet Samgo eine überzeugende Lösung, die technisches Know-how, herausragende Fertigungsqualität und einen partnerschaftlichen Ansatz vereint, um visionäre Ideen in marktreife Realitäten umzusetzen.