Die modulare Revolution: Wie MUD-Formen die agile Fertigung verändern

In der schnelllebigen Welt der Produktentwicklung, wo die Markteinführungszeit über Erfolg oder Misserfolg entscheiden kann, revolutioniert eine stille Entwicklung im Spritzgussverfahren die Innovationskraft. Die Technologie, bekannt als Master Unit Die (MUD) FormgebungMUD revolutioniert die Art und Weise, wie Unternehmen – von ambitionierten Startups bis hin zu globalen Konzernen – Kunststoffkomponenten entwerfen, Prototypen erstellen und fertigen. Indem MUD Modularität gegenüber monolithischem Design bevorzugt, …FormenSie ermöglichen ein beispielloses Maß an Geschwindigkeit, Flexibilität und Kosteneffizienz.

Jenseits des "Einteilig, Einform-Paradigmas

Herkömmliche Spritzgussformen sind maßgefertigte, speziell für einen bestimmten Zweck entwickelte Meisterwerke. Sie werden aus massiven Stahlblöcken hergestellt, sind teuer und kosten oft 50.000 bis 100.000 US-Dollar oder mehr. Die Herstellung kann 12 bis 16 Wochen dauern. Für ein neues Gehäuse für ein medizinisches Gerät, einen Prototyp eines Autoknopfes oder eine Kleinserie von Elektronikkomponenten stellt dieser traditionelle Ansatz ein erhebliches Hindernis dar.

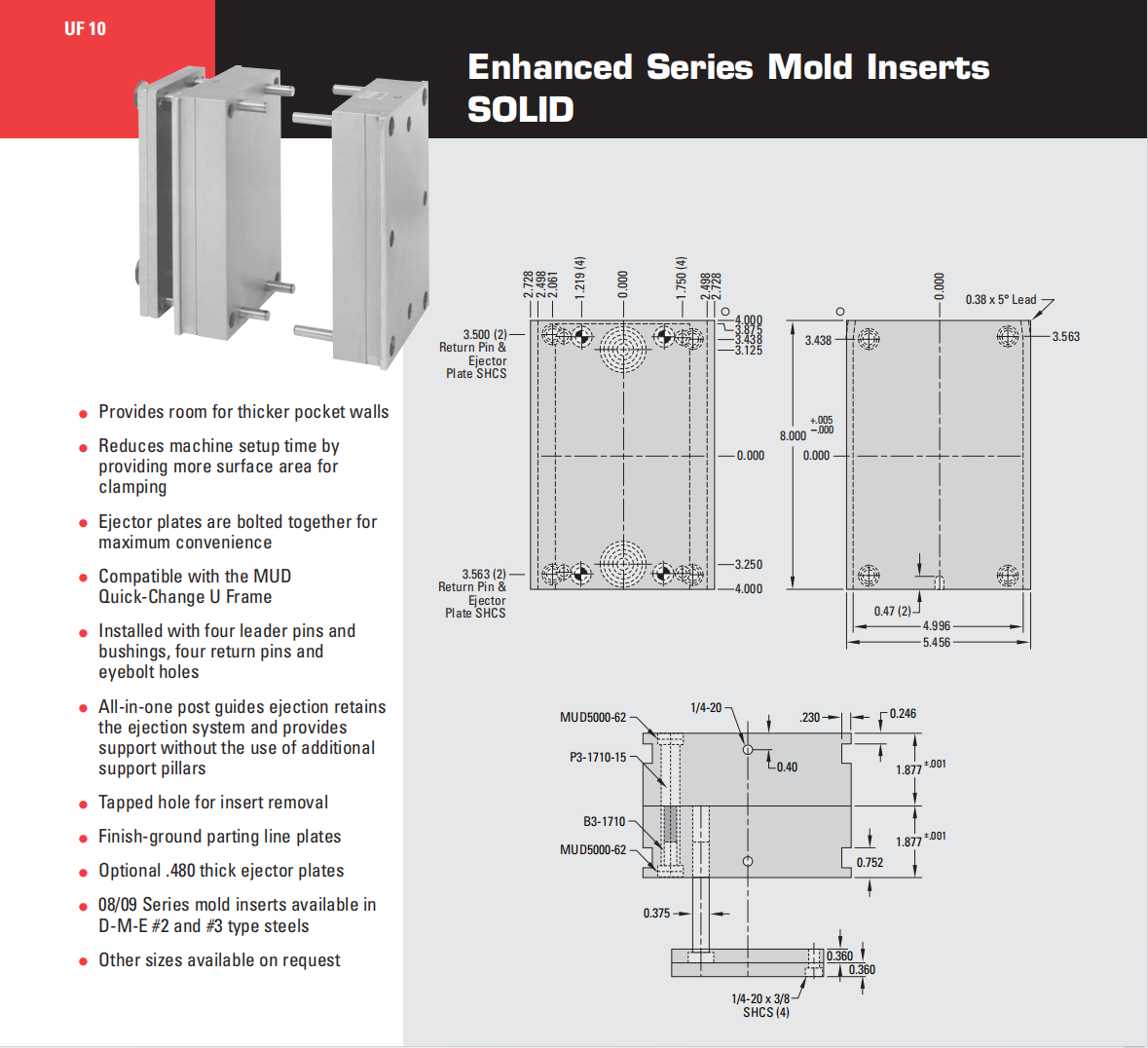

Hier kommt das MUD-System ins Spiel. Seine Kernphilosophie ist bestechend einfach: das Universelle vom Einzigartigen trennen. Ein MUD-System besteht aus einem standardisierte Formbasis—ein präzisionsgefertigtes Chassis, das alle wesentlichen Komponenten für Ausrichtung, Kühlung und Auswurf enthält — und austauschbare Hohlraum- und Kerneinsätze die die spezifische Teilegeometrie definieren.

„Man kann es sich wie ein hochpräzises Legosystem vorstellen“, erklärt David Chen, Vizepräsident für Entwicklung bei AgileMold Solutions. „Wir investieren einmalig in den robusten, wiederverwendbaren Rahmen. Für jedes neue Produkt müssen wir nur noch die kleinen, spezialisierten Bausteine – die Einsätze – entwerfen und fertigen, die in diesen Rahmen einrasten. Das verändert die gesamte Wirtschaftlichkeit der Klein- und Mittelserienfertigung.“

Die greifbaren Vorteile: Ein datengestützter Wettbewerbsvorteil

Die Vorteile des MUD-Systems sind messbar und wirken sich über den gesamten Produktlebenszyklus hinweg aus.

| Aspekt | Traditionelle monolithische Form | MUD (Modular) Form | Auswirkungen |

|---|---|---|---|

| Erste Lieferzeit | 12-16 Wochen | 3-6 Wochen (nur für Einlagen) | ~70 % schneller Zeit bis zum ersten Artikel |

| Anfängliche Werkzeugkosten | Sehr hoch (über 50.000 $) | Deutlich niedriger (nur Kosten der Einlagen) | Bis zu 60-80% Einsparungen bei anfänglicher Investition |

| Flexibilität bei Designänderungen | Sehr schwierig und kostspielig (die gesamte Form muss modifiziert werden) | Hoch (Nur Bearbeitung oder Austausch der Einsätze) | Aktiviert agile Iteration und Risikominderung |

| Eignung für die Produktion | Ideal für sehr hohe Stückzahlen (Millionen) | Optimal für niedrige bis mittlere Auflagen (10.000 - 500.000 Stück) | Macht kurze Laufzeiten wirtschaftlich rentabel |

| Wartung und Reparatur | Komplexe, vollständige Form offline | Vereinfacht gesagt, muss oft nur der Einfügevorgang überarbeitet werden. | Minimiert Produktionsausfallzeiten |

Wo MUD-Formen Innovationen vorantreiben

Schnelles Prototyping& Designvalidierung: Ingenieure können ein funktionsfähiges Bauteil aus dem vorgesehenen Produktionsmaterial innerhalb von Wochen statt Monaten in den Händen halten. Dies beschleunigt die Feedbackschleifen und stellt sicher, dass Konstruktionsfehler frühzeitig erkannt werden.

Brückenwerkzeuge: MUD-Formen schließen perfekt die Lücke zwischen der Prototypenfreigabe und der Fertigstellung einer Produktionsform aus gehärtetem Stahl für die Serienfertigung und ermöglichen so die Markteinführung und frühe Verkäufe.

Kleinserien- und Spezialfertigung: Für die Medizin-, Luft- und Raumfahrt- sowie Verteidigungsindustrie oder für den Austausch älterer Teile, wo die Produktionsmengen in die Tausende gehen können, ist MUD die einzige kosteneffektive Lösung.

Produktfamilien und Anpassungsmöglichkeiten: Mit einer einzigen MUD-Basis lassen sich durch einfaches Austauschen der Einsätze zahlreiche Varianten eines Produkts herstellen – unterschiedliche Größen, Funktionen oder Logos. Dies ermöglicht eine Massenanpassung.

Ein nachhaltiger und strategischer Wettbewerbsvorteil

Die Vorteile gehen weit über Geschwindigkeit und Kosten hinaus. „Der Nachhaltigkeitsaspekt gewinnt zunehmend an Bedeutung“, bemerkt Maria Rodriguez, Fertigungsanalystin. „MUD-Formen werden dutzende Male wiederverwendet, wodurch der Rohstoff- und Energieverbrauch, der mit der Herstellung einer neuen Form für jedes Teil verbunden wäre, drastisch reduziert wird. Das ist schlanke Fertigung auf Werkzeugebene.“

Darüber hinaus fördert die MUD-Technologie durch die Senkung des finanziellen Risikos bei der Einführung neuer Produkte ein innovativeres Ökosystem. Startups können professionell Prototypen entwickeln, ohne dabei Kapital zu verbrauchen, und große Unternehmen können Nischenprodukte erforschen oder Markttests durchführen.

Die Zukunft: Integration mit Industrie 4.0

Die Zukunft der Spritzgießtechnik ist digital und vernetzt. Führende Spritzgießunternehmen kombinieren ihre Spritzgießsysteme bereits mit digitaler Zwillingstechnologie und IoT-Sensoren. Jeder Einsatz kann eine digitale Historie führen, die seine Zyklen, Wartung und Leistung erfasst. Vorausschauende Analysen ermöglichen die Planung von Wartungsarbeiten, bevor es zu Ausfällen kommt, und steigern so Verfügbarkeit und Qualität auf ein neues Niveau.

Abschluss

MUD-Spritzgießen ist weit mehr als nur ein Werkzeugtyp; es ist ein strategischer Wegbereiter für agile Fertigung. In einem wirtschaftlichen Umfeld, das Reaktionsfähigkeit, Individualisierung und umsichtige Investitionen erfordert, bietet der modulare Ansatz von MUD-Formen einen entscheidenden Wettbewerbsvorteil. Durch die Entkopplung des langfristigen Anlageguts (der Basis) von der produktspezifischen Geometrie (dem Einsatz) wird der Zugang zu hochwertigem Spritzgießen demokratisiert. Dies beweist, dass Flexibilität in der modernen Fertigung die größte Stärke ist.

Über die Technologie:

Master Unit Die (MUD) ist ein standardisiertes Formgrundplattensystem, das durch Branchenvorgaben geregelt ist, um die Kompatibilität verschiedener Hersteller zu gewährleisten. Führende Anbieter stellen Kataloggrundplatten in unterschiedlichen Größen zur Verfügung (z. B. 15"x18", 18"x24"), sodass Verarbeiter eine Grundplattenbibliothek für verschiedene Presskräfte und Anwendungsanforderungen zusammenstellen können.