Präzisions-Spritzgussformen für Schutzhelme

Präzisions-Spritzgussformen für Schutzhelme: Wo Schutz auf Leistung trifft

Einführung

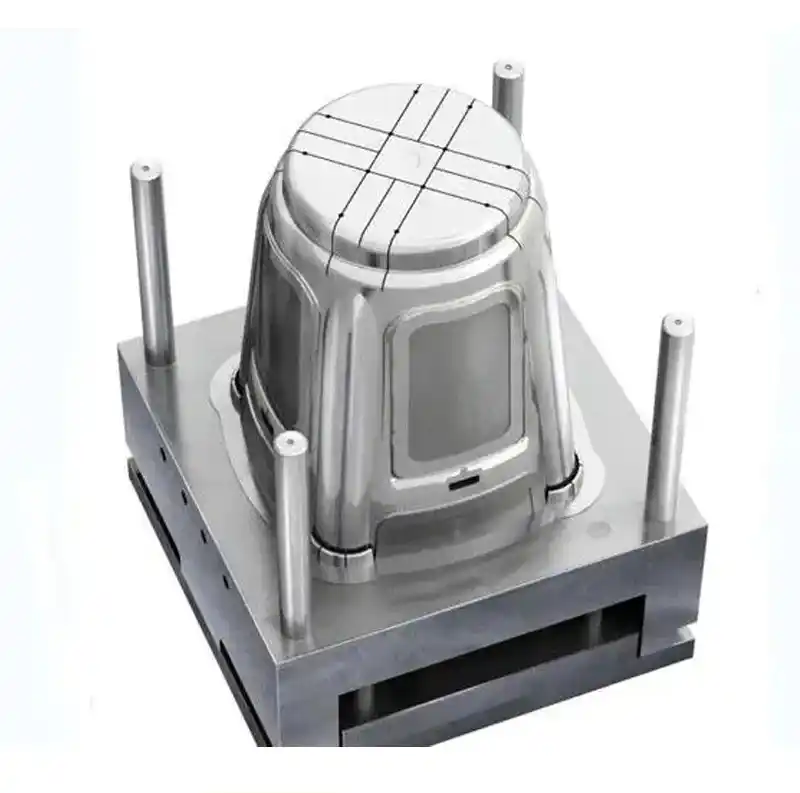

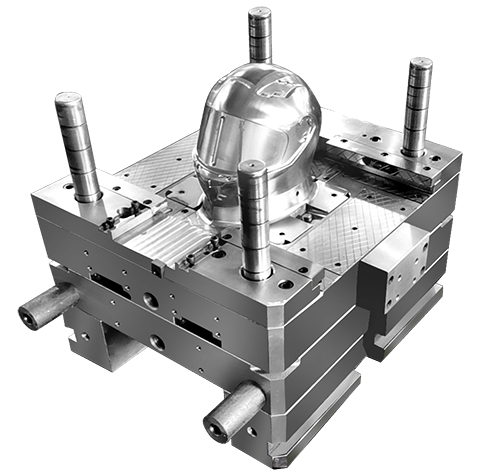

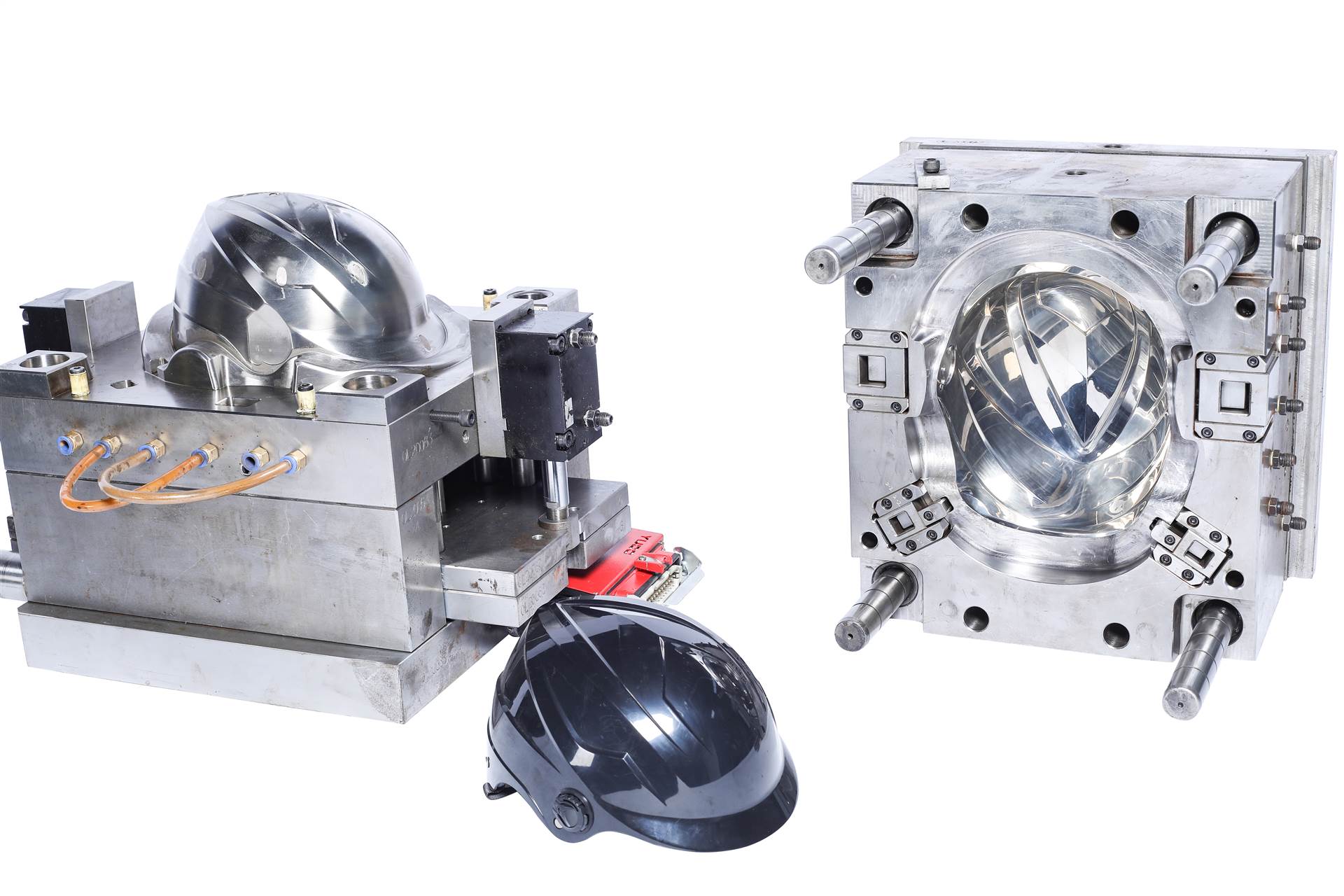

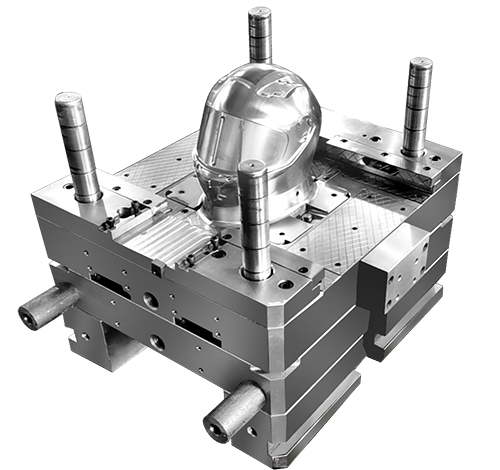

Im Bereich der persönlichen Schutzausrüstung (PSA) ist ein Helm lebenswichtig. Seine Sicherheit beginnt nicht erst in der Produktion, sondern bereits mit der Präzision seiner Form. Unsere hochentwickelten Spritzgussformen für Kunststoffhelme sind als Grundlage Ihres Fertigungsprozesses konzipiert und bieten unübertroffene Konsistenz, höchste Schlagfestigkeit und maximale Betriebseffizienz. Gemeinsam mit Ihnen schaffen wir die Basis für Sicherheit, auf die Sie sich verlassen können.

1. Kernvorteile der Konstruktionstechnik

Unsere Formen basieren auf innovativer Ingenieurskunst und sind darauf ausgelegt, Leistung, Haltbarkeit und Kapitalrendite zu maximieren.

Vergleichstabelle der Kernvorteile

| Vorteil | Konventioneller Schimmel | Unsere fortschrittliche Helmform | Ihr Vorteil |

|---|---|---|---|

| Strukturelle Integrität | Grundlegender Ablauf, der zu potenziellen Schwachstellen führt. | CAE-optimierter Schmelzfluss und Anguss | Überlegene, gleichbleibende Schlagfestigkeit über die gesamte Helmschale, was für die Sicherheitszertifizierung von entscheidender Bedeutung ist. |

| Produktionsverfügbarkeit | Standardmaterialien führen zu Verschleiß und Wartungsaufwand. | Hochwertiger Edelstahl (420SS/NAK80) auf kritischen Oberflächen. | Verlängerte Schimmellebensdauerreduzierte Polierhäufigkeit und gleichbleibende Teilequalität über Millionen von Zyklen. |

| Zykluszeit & Effizienz | Geradlinig gebohrte Kühlkanäle. | Konforme Kühlkanäle der komplexen Geometrie des Helms folgend. | Bis zu 30 % schnellere Zykluszeitenreduzierter Energieverbrauch und Vermeidung von Verformungen. |

| Automatisierungsbereitschaft | Manuelle Teilehandhabung. | Integrierte Roboterschnittstelle & automatischer Unterbau | Vollautomatisierte, unbemannte Produktionreduzierte Arbeitskosten und Vermeidung von Beschädigungen durch unsachgemäße Handhabung. |

2. Ausführliche technische Spezifikationen

Jede Komponente ist so spezifiziert, dass sie den strengen Anforderungen der Massenproduktion von qualitativ hochwertigen Schutzhelmen gerecht wird.

Tabelle der technischen Spezifikationen

| Kategorie | Spezifikation | Auswirkungen auf das Endprodukt |

|---|---|---|

| Formgrundplatte & -platten | Standardstahl 1050/1715; präzisionsgeschliffen und gehärtet. | Bietet absolute Steifigkeit und Stabilität und verhindert Verformungen unter hohem Einspritzdruck. |

| Hohlraum und Kern | Hochwertiger Edelstahl (420SS); Hochglanzpoliert (SPI A1) oder strukturierte Oberfläche. | Garantiert eine makellose Oberflächengüte der Klasse A, frei von Fließlinien oder Makeln, direkt ab der Presse. |

| Torsystem | Heißkanalsystem mit Ventil-Gate-Sequenzierung. | Vermeidet Materialverluste (kein Angusskanal), gewährleistet eine gleichmäßige Befüllung und ermöglicht eine saubere Angussabtrennung. |

| Auswurfsystem | Auswerferhülsen und -klingen mit geführten Auswerferplatten und Näherungssensoren. | Gewährleistet ein schonendes, aber dennoch sicheres Auswerfen aus den komplexen Hinterschnitten, ohne den Helm zu belasten oder zu beschädigen. |

| Kühlsystem | 3D-konforme Kühlung mit Leitblechen und Blasenbildnern in tiefen Kernbereichen. | Ermöglicht eine gleichmäßige Wärmeabfuhr, die für eine konsistente Molekülausrichtung und Schlagfestigkeit entscheidend ist. |

| Entlüftung | Präzise Mikroentlüftungsöffnungen an den Trennfugen und Auswerferstiften. | Verhindert Gaseinschlüsse (Brandflecken) und Vakuumprobleme und gewährleistet so eine fehlerfreie Hülle und ein stabiles Entformen. |

3. Produktmerkmale und konkrete Vorteile

Unsere Designphilosophie setzt technische Merkmale in direkte Vorteile für Ihre Produktion und Produktqualität um.

Funktion: CAE-optimierte Abfüllung und Verpackung

Nutzen: Mithilfe fortschrittlicher computergestützter Konstruktionsmethoden (CAE) simulieren wir den Kunststofffluss, um eine perfekte Füllbalance und optimalen Anpressdruck zu gewährleisten. Dieser Prozess ist entscheidend, um Schwachstellen und innere Spannungen zu eliminieren und so eine Helmschale mit folgenden Eigenschaften zu erhalten: homogene Schlagfestigkeit das zuverlässig strenge Sicherheitstests wie ANSI/ISEA Z89.1 oder EN 397 besteht.

Besonderheit: Automatisierte Unterbohrkern- und Roboterextraktion

Nutzen: Die innere Geometrie des Helms erzeugt ausgeprägte Hinterschneidungen. Unsere Form verfügt über einen automatisierten Unterkernmechanismus, der sich vor dem Auswerfen zurückzieht und so ein beschädigungsfreies Entformen ermöglicht. In Verbindung mit standardisierten Schnittstellen für Roboterarme ermöglicht dies eine vollautomatisierte Produktionszelle, wodurch die Produktivität maximiert und eine schonende Behandlung des fertigen Produkts gewährleistet wird.

Besonderheit: Hochwertige Oberflächenoptionen

Nutzen: Die Aussparung wird nach höchsten Standards bearbeitet und veredelt und ermöglicht eine Hochglanzpolitur (SPI A1) für eine Premium-Optik oder verschiedene Texturen (genarbt, matt). Dies garantiert, dass Ihre Helme eine erstklassige Optik aufweisen. außergewöhnlicher ästhetischer Reiz direkt aus der Form, wodurch der Bedarf an Nachbearbeitungsschritten reduziert und die Markenwahrnehmung verbessert wird.

4. Unser Service- und Partnerschaftsversprechen

Wir sind mehr als nur ein Lieferant; wir sind Ihr technischer Partner für herausragende Fertigungsergebnisse.

Umfassender DFM-Bericht (Design for Manufacturability): Bevor mit dem Stahlschnitt begonnen wird, erstellen wir eine detaillierte Analyse Ihres Helmdesigns und schlagen Optimierungen hinsichtlich Formbarkeit, Kosten und Leistung vor, um die Risiken Ihres Projekts zu minimieren.

Unterstützung bei Prototyping und Validierung: Wir unterstützen die Erstellung von Erstmustern für Sicherheitstests und die Vermarktung und stellen sicher, dass das Endprodukt vor der Massenproduktion alle Anforderungen erfüllt.

Weltweiter technischer Support und Wartung: Unser Engagement endet nicht mit der Lieferung. Wir bieten lebenslangen technischen Support, Ersatzteile und Wartungsdienste, um sicherzustellen, dass Ihre Form über ihren gesamten Lebenszyklus hinweg optimale Leistung erbringt.

Fazit: Hier wird die Grundlage für Sicherheit gelegt

Die Integrität jedes von Ihnen hergestellten Helms hängt grundlegend von der Qualität seiner Spritzgussform ab. Mit unserer präzisionsgefertigten Spritzgusslösung erwerben Sie nicht nur ein Werkzeug, sondern sichern sich eine zuverlässige, effiziente und hochwertige Grundlage für Ihre wichtigsten PSA-Produkte.

Kontaktieren Sie uns noch heute, um einen Beratungstermin zu vereinbaren und eine kostenlose, unverbindliche DFM-Analyse Ihres Helmdesigns zu erhalten. Gemeinsam gestalten wir eine sicherere Welt.

Was genau sind Ihre OEM-Dienstleistungen?

Mit unserem OEM-Service (Original Equipment Manufacturing) können Sie Ihre einzigartigen Outdoor-Ideen verwirklichen. Wir übernehmen den gesamten Produktentwicklungs- und Fertigungsprozess basierend auf Ihren Spezifikationen, Designs und Markenanforderungen. Von der ersten Idee und Materialbeschaffung über Prototyping, Produktion bis hin zur Qualitätskontrolle sind wir Ihr engagierter Fertigungspartner. Ihr Markenlogo und Ihre Identität werden auf die Endprodukte aufgebracht.Wie hoch ist Ihre Mindestbestellmenge (MOQ)?

Wir wissen, dass Marken Flexibilität benötigen, insbesondere bei der Einführung neuer Produkte. Daher bieten wir flexible Mindestbestellmengen an, die je nach Produktkomplexität, benötigten Materialien und Individualisierungsgrad variieren. Besprechen Sie Ihr Projekt gerne mit uns. Wir bemühen uns, Ihnen eine praktikable Mindestbestellmenge vorzuschlagen.Können Sie uns helfen, aus einer bloßen Idee oder Skizze ein Produkt zu entwickeln?

Absolut! Wir sind darauf spezialisiert, Konzepte in hochwertige, marktreife Produkte umzusetzen. Unser Produktentwicklungsteam arbeitet eng mit Ihnen zusammen, um Ihre Idee zu verfeinern, geeignete Materialien auszuwählen, technische Zeichnungen zu erstellen und Prototypen zu entwickeln, bis Ihre Vision perfekt umgesetzt ist.Was sind die typischen Schritte im OEM-Prozess bei Ihrem Unternehmen?

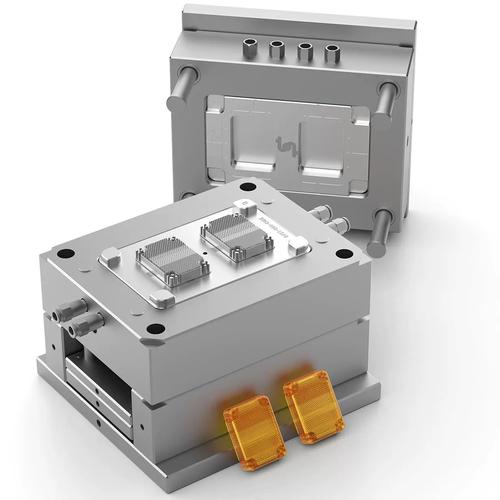

1. Erste Anfrage und Beratung: Sie teilen Ihr Konzept, Ihren Zielmarkt und Ihre Anforderungen mit. 2. Angebot und Vereinbarung: Wir erstellen ein detailliertes Angebot und unterzeichnen nach der Genehmigung eine Servicevereinbarung. 3. Forschung und Entwicklung (F&E): Unser Team arbeitet an technischen Designs, Materialauswahl und Musterentwicklung. 4. Prototyping: Wir erstellen einen physischen Prototyp für Ihre Bewertung und Ihr Feedback. 5. Formen: Nach der Bestätigung des Designs erstellen wir vor der Produktion eine Form. 5. Mustergenehmigung: Sie genehmigen das endgültige Muster und bestätigen Qualität, Design und Funktionalität. 6. Massenproduktion: Nach der Bestätigung Ihres Produktionsauftrags beginnen wir mit der Herstellung Ihrer Produkte. 7. Strenge Qualitätskontrolle (QC): Wir führen während der gesamten Produktion Inspektionen und vor dem Versand eine abschließende Stichprobenkontrolle durch. 8. Versand und Lieferung: Wir verpacken die Ware sicher und organisieren den Versand an den von Ihnen gewünschten Bestimmungsort.Wie lange dauert der gesamte Prozess vom Konzept bis zur Auslieferung?

Der Zeitplan variiert je nach Produktkomplexität und Bestellmenge erheblich. Eine allgemeine Schätzung lautet: Entwicklung und Probenahme: 4–8 Wochen. Massenproduktion: 4–6 Wochen nach Musterfreigabe. Bitte beachten Sie, dass es sich hierbei um eine Schätzung handelt. Ein genauer Zeitplan wird Ihnen mit Ihrem Projektangebot mitgeteilt.Wem gehören das geistige Eigentum (IP) und die Formen/Werkzeuge für die kundenspezifischen Produkte?

Sie behalten 100 % Eigentum an Ihrer Markenidentität, Ihren Designs und Ihrem Produkt-IP. Für speziell für Ihr Projekt erstellte Formen oder Werkzeuge kann das Eigentum nach Vereinbarung an Sie übertragen werden. Wir wahren strikt die Vertraulichkeit und verwenden Ihre Designs niemals für andere Kunden.Wie ermitteln Sie den Preis für eine OEM-Bestellung?

Der Stückpreis wird durch mehrere Faktoren bestimmt, darunter: Produktkomplexität und Design Rohstoffkosten Beteiligte Arbeits- und Herstellungsprozesse Bestellmenge Verpackungsanforderungen Wir sind bestrebt, wettbewerbsfähige Preise anzubieten, ohne Kompromisse bei der Qualität einzugehen.Wie sieht Ihr Qualitätskontrollprozess aus?

Qualität hat für uns oberste Priorität. Unser Qualitätskontrollprozess umfasst: Eingangsqualitätskontrolle (IQC): Inspektion aller Rohstoffe. In-Process Quality Control (IPQC): Kontrollen während wichtiger Produktionsphasen. Vorversandinspektion (PSI): Eine abschließende Stichprobenprüfung der fertigen Produkte anhand Ihrer genehmigten Stichprobe und unserer Qualitätsstandards. Wir können detaillierte Qualitätskontrollberichte bereitstellen.Können wir die Produkte vor dem Versand prüfen?

Ja. Wir empfehlen dringend eine Inspektion vor dem Versand. Sie können gerne Ihren eigenen Qualitätsprüfer mitbringen oder ein externes Inspektionsunternehmen beauftragen, die Prüfung in unserem Werk durchzuführen. Wir stellen Ihnen gerne Fotos und Videos der Produktion und der Endprodukte zur Verfügung.Wie handhaben Sie den Versand?

Wir verfügen über umfangreiche Erfahrung im weltweiten Versand von Outdoor-Ausrüstung. Wir übernehmen die Logistik für Sie und organisieren den Versand per Seefracht (für große Mengen) oder Luftfracht (für kleinere, dringende Bestellungen). Wir arbeiten mit zuverlässigen Spediteuren zusammen, um einen reibungslosen Ablauf zu gewährleisten. Die Versandkosten sind in Ihrem endgültigen Angebot enthalten.

Verwandte Produkte