OEM-3D-Produktdesignservice für den Außenbereich

| Material | Maßgeschneidert | Modell Nr | SMG-OEM-0001 |

| Farbe | Maßgeschneidert | Stil | Maßgeschneidert |

| Herkunft | China | Paket | individuell |

| Größe | Maßgeschneidert | Logo | individuell |

Entwurfsentwurf

Detailgestaltung

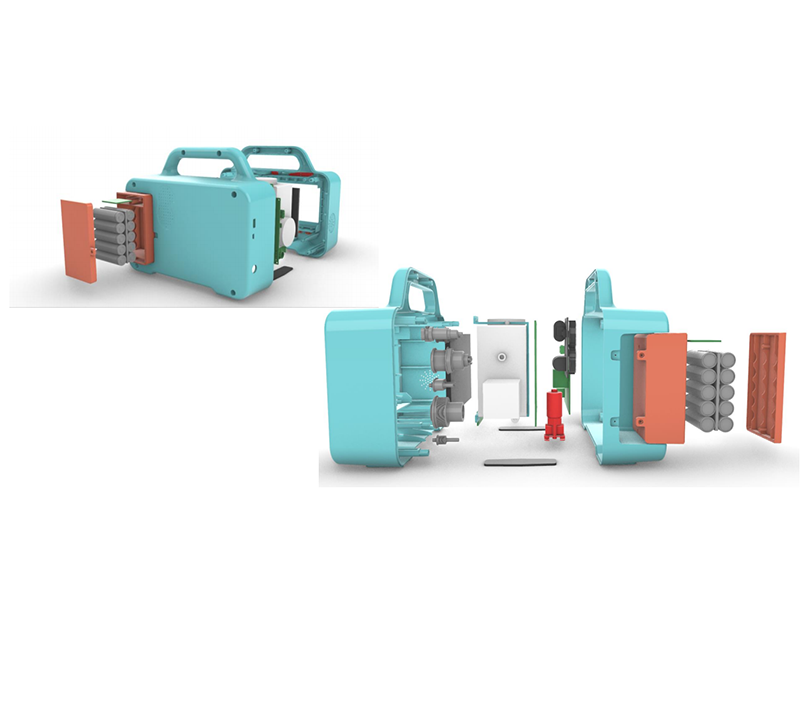

Strukturdesign

Designtests

Gehäuse: Voltaic Fortis 1000 – Leistung neu gedacht, von Grund auf

1. Produktskizze: Konzeptualisierung des Kerns – Die Architektur der Macht

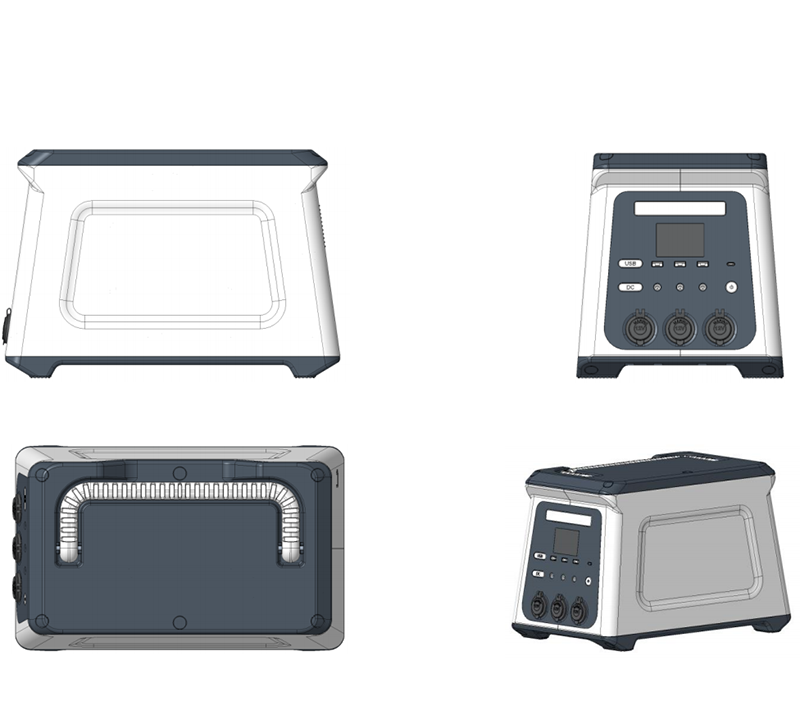

In der Welt der Outdoor-Energie beginnt wahre Innovation nicht auf der Werkbank, sondern auf der digitalen Leinwand. Der Voltaic Fortis 1000 ist aus diesem Prinzip entstanden. In der Produktskizzenphase gehen wir über eine einfache Box mit Steckdosen hinaus und definieren die Seele und Form des Kraftwerks. Unser Ziel war kühn: die leistungsstärkste, zuverlässigste und benutzerfreundlichste tragbare Energiequelle zu schaffen, ohne Kompromisse bei Mobilität und Sicherheit einzugehen. Dies erforderte eine radikale Neukonzeption der internen Architektur von Grund auf, alles in einer hochentwickelten 3D-Modellierungsumgebung.

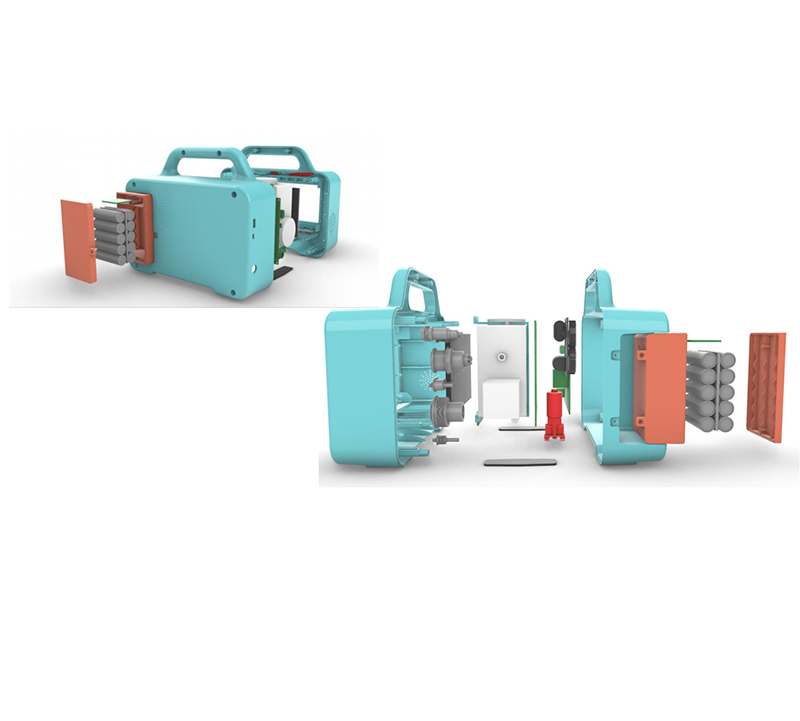

Mithilfe modernster 3D-CAD-Software arbeiteten unsere Ingenieure und Designer in einem virtuellen Raum zusammen, um die grundlegende Architektur zu skizzieren. In dieser Phase ging es nicht um Details; es ging um Proportionen, Balance und die Integration des Kernsystems. Wir positionierten die drei wichtigsten und voluminösesten Komponenten – das Lithium-Eisenphosphat-Batteriezellen-Array (LiFePO4), den reinen Sinus-Wechselrichter und das Batteriemanagementsystem (BMS) – sorgfältig in einem 3D-Raum, um eine optimale Gewichtsverteilung zu erreichen. Ein zentrales Design mit niedrigem Schwerpunkt war für die Stabilität auf unebenem Boden von größter Bedeutung. Gleichzeitig skizzierten wir das Wärmemanagementsystem und bildeten die primären Luftstromwege ab, die später zu einer fortschrittlichen Kühllösung werden sollten. Jede Kurve und jeder Winkel der Außenhülle wurde zunächst in 3D entworfen, um einem Zweck zu dienen: die empfindliche Elektronik im Inneren zu schützen, eine intuitive Benutzerinteraktion zu ermöglichen und eine ikonische, robuste Ästhetik zu schaffen, die von Zuverlässigkeit zeugt. Dieser digitale Entwurf wurde zur grundlegenden DNA des Voltaic Fortis 1000 und stellte sicher, dass jede nachfolgende Designentscheidung zu einem harmonischen und äußerst funktionalen Ganzen beitrug.

*Tabelle: Phase 1 – Ziele und Ergebnisse des Produktskizzendesigns*

| Designziel | 3D-Designansatz | Ergebnis für den Voltaic Fortis 1000 |

|---|---|---|

| Optimales internes Layout | Virtuelle Platzierung und Neuanordnung wichtiger Komponenten (Batterie, Wechselrichter, BMS), um das Gewicht auszugleichen und die interne Verkabelung zu minimieren. | Eine stabile "Tri-Core"-Architektur mit niedrigem Schwerpunkt, die ein Umkippen verhindert, die Montage vereinfacht und so die Zuverlässigkeit erhöht. |

| Ergonomische Tragbarkeit | 3D-Modellierung des Chassis um die internen Komponenten herum, mit Schwerpunkt auf der Griffplatzierung und der allgemeinen Gewichtsverteilung. | Ein mittig angebrachter, verstärkter Stahlgriff und abgerundete Ecken machen das Anheben und Tragen der 30 Pfund schweren Einheit überraschend einfach. |

| Wärmemanagement-Pfad | Erste 3D-Kartierung der Lufteinlass- und -auslasskanäle basierend auf dem Wärmeprofil der Kernkomponenten. | Das grundlegende Layout für das "CycloneFlow"-Kühlsystem mit zwei Lüftern stellt sicher, dass die Wärme effizient von kritischen Teilen abgeführt wird. |

| Platzierung der Benutzeroberfläche (UI) | Virtual-Reality-Modelle (VR) zum Testen der Sichtbarkeit und Zugänglichkeit des Displays und der Anschlüsse aus mehreren Winkeln. | Eine um 15 Grad abgewinkelte Oberseite, die alle Anschlüsse und den brillanten LCD-Bildschirm klar im Blick hat, egal ob auf dem Boden oder einem Tisch. |

2. Detaildesign: Ingenieurspräzision – Das digitale Meisterwerk erwacht zum Leben

Nachdem der architektonische Entwurf genehmigt war, stürzten wir uns in die Detaildesignphase. Hier verwandelte sich unser 3D-Modell von einem Konzept in einen hyperrealistischen, vollständig entwickelten digitalen Prototyp. Jede einzelne Komponente, bis hin zum kleinsten Kondensator, Widerstand und USB-Anschluss, wurde sorgfältig modelliert und im virtuellen Gehäuse platziert. Diese Phase ist das Herzstück unseres Entwicklungsprozesses, in der wir die Synergie zwischen elektrischer Brillanz und mechanischer Robustheit erreichen.

Wir haben virtuelle Spannungsanalysen an den 3D-Modellen der individuell entwickelten Aluminium-Kühlkörper für Wechselrichter und BMS durchgeführt und ihre Lamellendichte und Oberfläche für maximale Wärmeableitung optimiert, bevor ein einziger Prototyp gefräst wurde. Die komplexe mehrschichtige Leiterplatte wurde in 3D entworfen, um eine perfekte Passform zu gewährleisten und Interferenzen mit den Strukturrippen des Gehäuses zu vermeiden. Darüber hinaus haben wir den Montageprozess digital simuliert und sichergestellt, dass jeder Kabelbaum ausreichend Spiel hat und durch clever konstruierte Kanäle geführt wird, um Einklemmen oder Verschleiß durch Vibrationen zu vermeiden – ein entscheidender Faktor für ein für den Außenbereich konzipiertes Produkt. Die Anschlüsse wurden nicht nur platziert; sie wurden im 3D-Modell auf einfachen Zugang getestet, selbst mit dicken Outdoor-Handschuhen. Die verstärkte ABS+PC-Schale wurde digital mit integrierten schlagfesten Rippen und präzise berechneten Wandstärken modelliert, um Gewicht einzusparen, ohne auch nur ein Gramm Schutz zu verlieren. Diese obsessive Liebe zum Detail in der virtuellen Welt ermöglicht es uns, die legendäre Zuverlässigkeit des Voltaic Fortis 1000 zu garantieren. Wir hoffen nicht nur, dass es funktioniert; wir haben es anhand von Milliarden digitaler Datenpunkte bewiesen.

*Tabelle: Phase 2 – Detaildesign: Virtuelle Komponenten- und Systemintegration*

| Komponente / System | 3D-Detaildesign und Engineering-Prozess | Leistungsvorteil |

|---|---|---|

| UniBody-Chassis mit internem Käfig | Die Außenhülle und ein innerer Strukturkäfig wurden als eine Einheit modelliert. Mittels FEA (Finite-Elemente-Analyse) wurden Stürze aus 1 m Höhe auf Beton simuliert. | Eine Monocoque-Konstruktion verteilt die Aufprallenergie über die gesamte Karosserie und schützt so die empfindliche Batterie und Elektronik vor Stößen und Vibrationen. |

| "CycloneFlow" Aktives Kühlsystem | Durch CFD-Analysen (Computational Fluid Dynamics) wurden die Lüfterplatzierung, die Form der Lüftungsöffnungen und die internen Leitungen für maximalen Luftstrom und minimale Geräuschentwicklung optimiert. | Zwei leise Lüfter (unter 40 dB), die nur bei hoher Belastung aktiviert werden, kühle Luft ansaugen und Wärme effizient abführen, wodurch eine Leistungsdrosselung verhindert wird. |

| Mehrschichtige PCB- und BMS-Integration | Die Platine wurde in 3D entworfen, damit sie perfekt in den ihr zugewiesenen Platz passt. Die Anschlüsse sind so positioniert, dass die Kabellänge minimiert und elektronische Störungen reduziert werden. | Ein sauberes, effizientes Layout, das die Signalintegrität verbessert, Energieverluste reduziert und es dem fortschrittlichen BMS ermöglicht, jede Zelle präzise zu überwachen und zu schützen. |

| Port-Cluster-Layout | Die 3D-Kollisionserkennung stellte sicher, dass sich keine zwei Stecker gegenseitig behindern konnten. Eine ergonomische Simulation validierte den Abstand für die gleichzeitige Verwendung großer Adapter. | Perfekt angeordnete AC-, DC- und USB-C-Anschlüsse (einschließlich zwei PD 100 W), die alle gleichzeitig verwendet werden können, ohne dass es zu unangenehmem Gedränge oder Steckerkonflikten kommt. |

3. Strukturdesign: Der virtuelle Foltertest – Validierung robuster Zuverlässigkeit

In der letzten Phase unserer 3D-Designreise beweisen wir die Leistungsfähigkeit des Fortis 1000 im harten Outdoor-Einsatz. Die Phase des Strukturdesigns ist unser digitales Testgelände, eine virtuelle Folterkammer, in der wir die komplette Baugruppe extremen simulierten Belastungen aussetzen, die weit über normale Anwendungsfälle hinausgehen. Dieser Prozess verwandelt unser Design von einem theoretischen Modell in ein Produkt, dessen Haltbarkeit mathematisch gesichert ist.

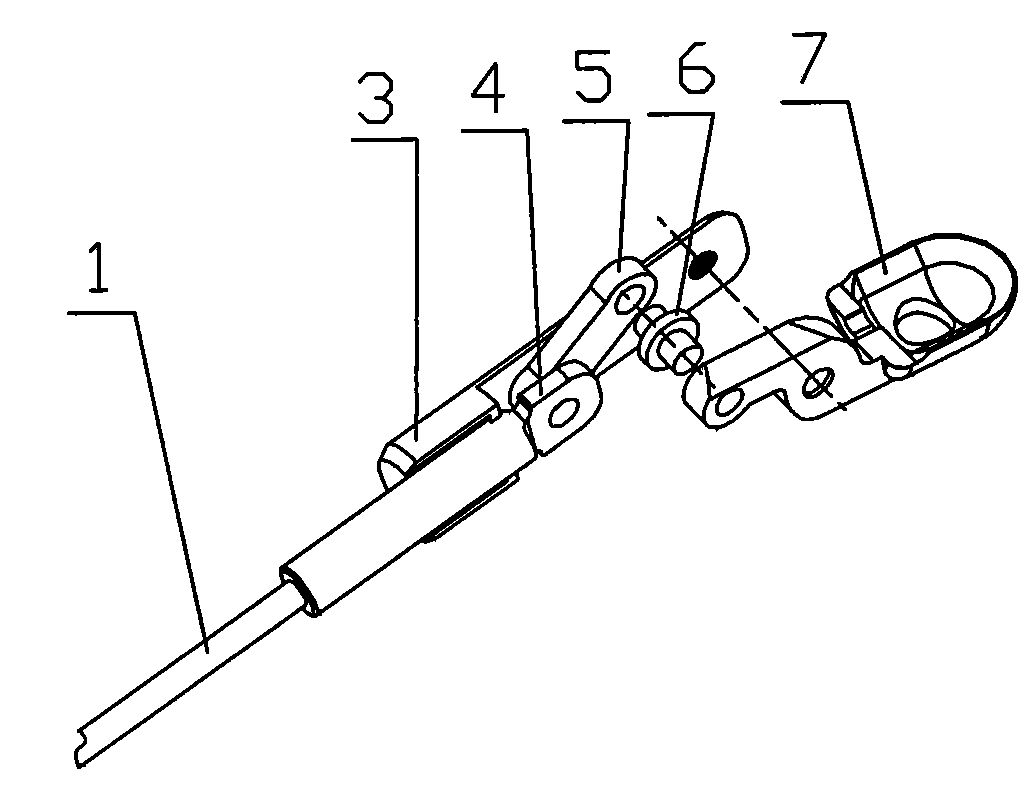

Mithilfe hochentwickelter Simulationssuiten setzten wir die Kraft eines Sturzes aus 1,5 Metern Höhe auf jede mögliche Ecke und Seite der virtuellen Einheit auf einem felsigen Untergrund ein und analysierten Spannungskonzentrationen und Materialverformungen. Wir führten langwierige Vibrationsanalysen durch, wobei die Einheit Tausende von Kilometern auf holprigen, welligen Feldwegen gefahren wurde, und ermittelten so potenzielle Ermüdungspunkte für Lötstellen und interne Verbindungen. Simulationen des thermischen Durchgehens waren von entscheidender Bedeutung; wir modellierten Worst-Case-Szenarien für Ausfälle, um sicherzustellen, dass das Batteriegehäuse und die Lüftungsöffnungen den Druck halten und sicher ablassen würden, um absolute Sicherheit zu gewährleisten. Wir simulierten sogar Umweltfaktoren wie Schlagregen und Staubweh und testeten die Integrität der Dichtungen und Dichtungsringe, die in das 3D-Modell um die Lüfteröffnungen und die Anschlussblende herum integriert waren. Dieser datengesteuerte Ansatz ermöglichte es uns, in letzter Minute noch entscheidende Verbesserungen vorzunehmen, wie das Hinzufügen einer winzigen, aber entscheidenden Verstärkungsrippe in der Nähe der Netzsteckdosen oder die Festlegung einer etwas flexibleren Gummimischung für die Abdeckung der Kabeldurchführung. Indem wir diese Probleme im digitalen Bereich lösen, beseitigen wir sie in der physischen Welt und stellen sicher, dass Sie sich nie Sorgen um die Leistung des Voltaic Fortis 1000 machen müssen, wenn Sie ihn tief in die Wildnis mitnehmen.

*Tabelle: Phase 3 – Strukturdesign: Virtuelles Testen und Validieren*

| Virtuelles Testprotokoll | Simulationsparameter | Designergebnis und Validierung |

|---|---|---|

| Mehrwinkel-Falltest | Simulierter Fall aus 1,5 m Höhe auf alle 6 Hauptflächen und 8 Ecken auf eine starre Oberfläche. | Die Ecken wurden mit internen stoßdämpfenden Rippen neu gestaltet und ein stoßdämpfender Puffer zwischen dem Akkupack und der Außenhülle hinzugefügt. |

| Schwingungs- und Ermüdungsanalyse | Angewandte reale Daten zu Vibrationen von Geländefahrzeugen für das Äquivalent von 1000 Fahrstunden. | Strategische Punktschweißpunkte am Innenkäfig hinzugefügt und Antivibrationsverschlüsse für kritische elektrische Anschlüsse spezifiziert. |

| Validierung der IP-Schutzart (Schutz vor eindringenden Medien) | CFD- und Partikelflussanalysen simulierten die Belastung durch Staub- und Wasserstrahlen aus allen Richtungen. | Die Lüftungsgitter wurden um 30 % kleiner gestaltet und mit einem labyrinthartigen Kanalsystem versehen, um die Schutzart IP54 (staub- und wasserdicht) zu erreichen. |

| Tests mit extremer thermischer Belastung | Simulierte maximale Wechselrichterlast (2000 W Spitzenlast) bei einer Umgebungstemperatur von 45 °C (113 °F). | Es wurde nachgewiesen, dass das CFD-gesteuerte "CycloneFlow"-System interne Komponenten 20 °C kühler als kritische Schwellenwerte hält und so eine Abschaltung verhindert. |

Abschluss:

Der Voltaic Fortis 1000 ist keine Ansammlung von Standardteilen, sondern ein sorgfältig entwickeltes, leistungsstarkes Ökosystem, das aus Tausenden von Stunden digitaler Entwicklung entstanden ist. Jeder Aspekt seines Designs – von der stabilen Form und dem intuitiven Layout bis hin zu seiner robusten Haltbarkeit und fortschrittlichen Kühlung – wurde in einer virtuellen 3D-Umgebung perfektioniert, lange bevor das erste physische Gerät gebaut wurde. Dieses Engagement für digitales Design ermöglicht uns beispiellose Leistung, Sicherheit und Zuverlässigkeit. Der Voltaic Fortis 1000 liefert nicht nur Leistung, sondern auch Sicherheit. Erleben Sie Abenteuer voller Kraft.

Was genau sind Ihre OEM-Dienstleistungen?

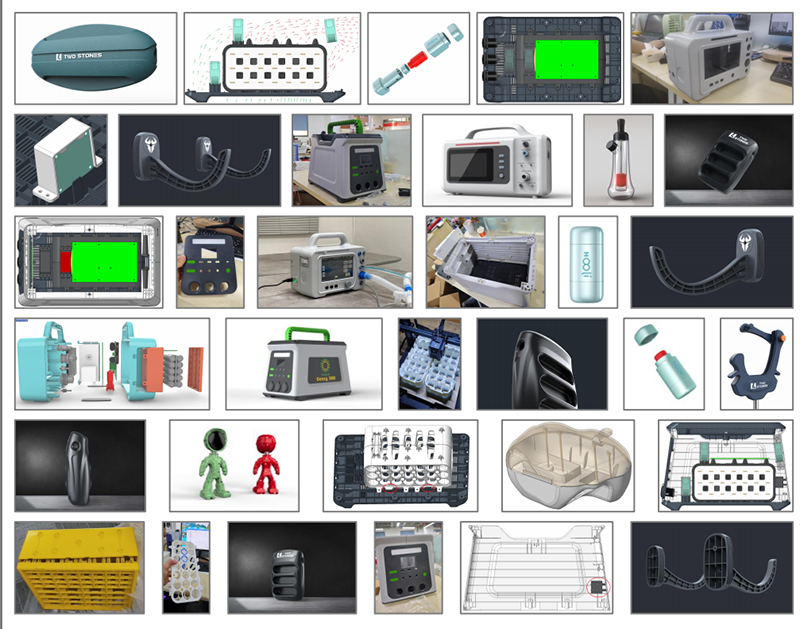

Mit unserem OEM-Service (Original Equipment Manufacturing) können Sie Ihre einzigartigen Outdoor-Ideen verwirklichen. Wir übernehmen den gesamten Produktentwicklungs- und Fertigungsprozess basierend auf Ihren Spezifikationen, Designs und Markenanforderungen. Von der ersten Idee und Materialbeschaffung über Prototyping, Produktion bis hin zur Qualitätskontrolle sind wir Ihr engagierter Fertigungspartner. Ihr Markenlogo und Ihre Identität werden auf die Endprodukte aufgebracht.Wie hoch ist Ihre Mindestbestellmenge (MOQ)?

Wir wissen, dass Marken Flexibilität benötigen, insbesondere bei der Einführung neuer Produkte. Daher bieten wir flexible Mindestbestellmengen an, die je nach Produktkomplexität, benötigten Materialien und Individualisierungsgrad variieren. Besprechen Sie Ihr Projekt gerne mit uns. Wir bemühen uns, Ihnen eine praktikable Mindestbestellmenge vorzuschlagen.Können Sie uns helfen, aus einer bloßen Idee oder Skizze ein Produkt zu entwickeln?

Absolut! Wir sind darauf spezialisiert, Konzepte in hochwertige, marktreife Produkte umzusetzen. Unser Produktentwicklungsteam arbeitet eng mit Ihnen zusammen, um Ihre Idee zu verfeinern, geeignete Materialien auszuwählen, technische Zeichnungen zu erstellen und Prototypen zu entwickeln, bis Ihre Vision perfekt umgesetzt ist.Was sind die typischen Schritte im OEM-Prozess bei Ihrem Unternehmen?

1. Erste Anfrage und Beratung: Sie teilen Ihr Konzept, Ihren Zielmarkt und Ihre Anforderungen mit. 2. Angebot und Vereinbarung: Wir erstellen ein detailliertes Angebot und unterzeichnen nach der Genehmigung eine Servicevereinbarung. 3. Forschung und Entwicklung (F&E): Unser Team arbeitet an technischen Designs, Materialauswahl und Musterentwicklung. 4. Prototyping: Wir erstellen einen physischen Prototyp für Ihre Bewertung und Ihr Feedback. 5. Formen: Nach der Bestätigung des Designs erstellen wir vor der Produktion eine Form. 5. Mustergenehmigung: Sie genehmigen das endgültige Muster und bestätigen Qualität, Design und Funktionalität. 6. Massenproduktion: Nach der Bestätigung Ihres Produktionsauftrags beginnen wir mit der Herstellung Ihrer Produkte. 7. Strenge Qualitätskontrolle (QC): Wir führen während der gesamten Produktion Inspektionen und vor dem Versand eine abschließende Stichprobenkontrolle durch. 8. Versand und Lieferung: Wir verpacken die Ware sicher und organisieren den Versand an den von Ihnen gewünschten Bestimmungsort.Wie lange dauert der gesamte Prozess vom Konzept bis zur Auslieferung?

Der Zeitplan variiert je nach Produktkomplexität und Bestellmenge erheblich. Eine allgemeine Schätzung lautet: Entwicklung und Probenahme: 4–8 Wochen. Massenproduktion: 4–6 Wochen nach Musterfreigabe. Bitte beachten Sie, dass es sich hierbei um eine Schätzung handelt. Ein genauer Zeitplan wird Ihnen mit Ihrem Projektangebot mitgeteilt.Wem gehören das geistige Eigentum (IP) und die Formen/Werkzeuge für die kundenspezifischen Produkte?

Sie behalten 100 % Eigentum an Ihrer Markenidentität, Ihren Designs und Ihrem Produkt-IP. Für speziell für Ihr Projekt erstellte Formen oder Werkzeuge kann das Eigentum nach Vereinbarung an Sie übertragen werden. Wir wahren strikt die Vertraulichkeit und verwenden Ihre Designs niemals für andere Kunden.Wie ermitteln Sie den Preis für eine OEM-Bestellung?

Der Stückpreis wird durch mehrere Faktoren bestimmt, darunter: Produktkomplexität und Design Rohstoffkosten Beteiligte Arbeits- und Herstellungsprozesse Bestellmenge Verpackungsanforderungen Wir sind bestrebt, wettbewerbsfähige Preise anzubieten, ohne Kompromisse bei der Qualität einzugehen.Wie sieht Ihr Qualitätskontrollprozess aus?

Qualität hat für uns oberste Priorität. Unser Qualitätskontrollprozess umfasst: Eingangsqualitätskontrolle (IQC): Inspektion aller Rohstoffe. In-Process Quality Control (IPQC): Kontrollen während wichtiger Produktionsphasen. Vorversandinspektion (PSI): Eine abschließende Stichprobenprüfung der fertigen Produkte anhand Ihrer genehmigten Stichprobe und unserer Qualitätsstandards. Wir können detaillierte Qualitätskontrollberichte bereitstellen.Können wir die Produkte vor dem Versand prüfen?

Ja. Wir empfehlen dringend eine Inspektion vor dem Versand. Sie können gerne Ihren eigenen Qualitätsprüfer mitbringen oder ein externes Inspektionsunternehmen beauftragen, die Prüfung in unserem Werk durchzuführen. Wir stellen Ihnen gerne Fotos und Videos der Produktion und der Endprodukte zur Verfügung.Wie handhaben Sie den Versand?

Wir verfügen über umfangreiche Erfahrung im weltweiten Versand von Outdoor-Ausrüstung. Wir übernehmen die Logistik für Sie und organisieren den Versand per Seefracht (für große Mengen) oder Luftfracht (für kleinere, dringende Bestellungen). Wir arbeiten mit zuverlässigen Spediteuren zusammen, um einen reibungslosen Ablauf zu gewährleisten. Die Versandkosten sind in Ihrem endgültigen Angebot enthalten.